Hydraulika siłowa jest jednym z najczęściej wykorzystywanych rozwiązań stosowanych w maszynach i urządzeniach, które muszą wykonywać zadania związane z przemieszczaniem dużych mas, wywieraniem znacznego nacisku lub działaniem bez generowania nadmiernego hałasu oraz wibracji czy powodowania iskrzenia albo wzrostu temperatury. Dzięki możliwości korzystania z energii magazynowanej w cieczy układy hydrauliczne oferują łatwe uzyskiwanie sporych sił, niską bezwładność, a zatem szybkie działanie oraz możliwość błyskawicznej zmiany kierunku ruchu. Ich cechą charakterystyczną jest płynne działanie i wysoka precyzja doboru parametrów pracy. Zalety hydrauliki siłowej są szeroko wykorzystywane w urządzeniach przemysłowych, maszynach budowlanych i rolniczych, pojazdach, są obecne w mechanizmach podnoszenia oraz pozycjonowania różnych elementów. Choć układy tego rodzaju są bardzo trwałe, to ich sprawność zależy od prawidłowej obsługi i szybkiego reagowania na pojawiające się niedomagania. Właściwy serwis hydrauliki siłowej pozwala na znaczne przedłużenie żywotności wszystkich jej elementów. Przyjrzyjmy się bliżej funkcjonowaniu układów hydraulicznych, przekonajmy się, jaką rolę odgrywają w nich poszczególne podzespoły, a zwłaszcza zawory oraz sprawdźmy, jakie są ich najczęstsze usterki.

Działanie układów hydraulicznych i funkcje stosowanych w nich zaworów

Każdy układ hydrauliczny składa się z kilku podzespołów, które umożliwiają zmagazynowanie energii w wykorzystywanej cieczy nazywanej czynnikiem hydraulicznym oraz użycie jej do wykonania określonej pracy. Najważniejszymi częściami są więc odpowiednio dobrana pompa, która będzie w stanie wytworzyć potrzebne w konkretnym zastosowaniu ciśnienie oraz wymusić przepływ czynnika, a także odbiornik, który będzie mógł zamienić energię potencjalną cieczy w ruch o właściwej charakterystyce. Tam, gdzie niezbędny będzie ruch obrotowy, używane są silniki hydrauliczne, kiedy konieczne okazuje się uzyskanie ruchu posuwistego lub posuwisto-zwrotnego montowane są siłowniki hydrauliczne. Prawidłowe funkcjonowanie układu wymaga także zapewnienia przepływu czynnika hydraulicznego oraz możliwości jego gromadzenia – nieodzowne staną się więc przewody oraz zbiornik przeznaczony do jego magazynowania. Ponieważ w czasie pracy ciecz może zostać zanieczyszczona np. drobinami metalu, w układzie hydraulicznym muszą być także zastosowane filtry, za których sprawą będzie można utrzymywać parametry czynnika hydraulicznego na odpowiednim poziomie.

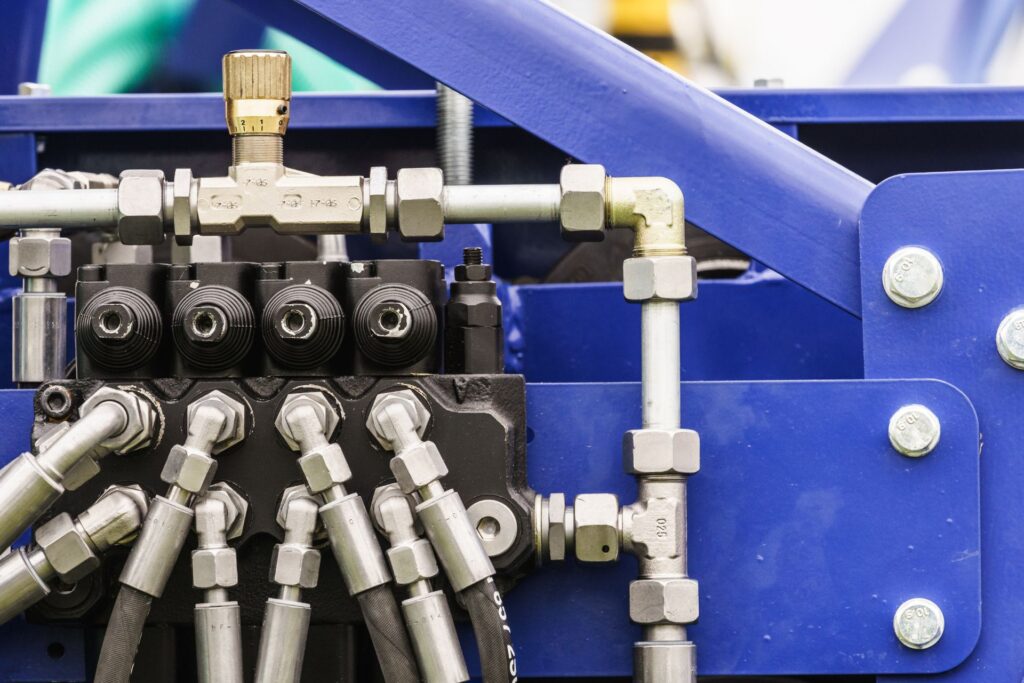

Zamiana energii mechanicznej na hydrauliczną możliwa dzięki pracy pompy oraz ponowne przekształcenie jej na energię mechaniczną za sprawą siłownika albo silnika daje możliwość wykonania pracy i uzyskania potrzebnej mocy, jednak żaden układ hydrauliki siłowej nie może poprawnie funkcjonować bez odpowiedniego sterowania. Funkcję tę wypełniają zawory hydrauliczne, dające możliwość wpływania na parametry używanej cieczy. Za ich pomocą można zmieniać kierunek przepływu, zawiadywać jego natężeniem, a zatem ilością czynnika, która przepłynie do określonej części układu, jak również powstającym ciśnieniem. Wśród zaworów kontrolujących kierunek przepływu znajdziemy zawory odcinające, zawory zwrotne oraz rozdzielacze i zawory spustowe. W grupie zaworów ciśnieniowych są zawory maksymalne, a także regulujące poziom ciśnienia oraz różnicowe i sekwencyjne. Zawory sterujące natężeniem to z kolei zawory dławiące i zwrotne oraz regulatory przepływu.

Do najbardziej złożonych pod względem konstrukcji oraz pełnionych funkcji należą rozdzielacze hydrauliczne. Ich rolą jest kierowanie czynnika hydraulicznego do różnych części układu, a co za tym idzie realizowanie poszczególnych zadań przez podzespoły. Rozdzielacze pozwalają na przepływ czynnika różnymi drogami oraz dzielenie i łączenie jego strumienia. Dają możliwość inicjowania ruchu odbiornika, jego wstrzymywania, odwracania, a także zmiany prędkości czy siły, z jaką pracuje. Najpopularniejsze są rozdzielacze sekcyjne o budowie suwakowej, choć spotyka się także rozdzielacze obrotowe, płytkowe i grzybkowe.

Zawory odcinające dają możliwość zamykania lub otwierania przepływu. Są używane w miejscach, w których konieczne może być zablokowanie strumienia np. w celu wymiany filtra czy podpięcia przyłącza. Są używane również jako zawory spustowe. Zawory dławiące zmniejszają natężenie przepływu, pozwalając tym samym na zmianę prędkości działania odbiornika – siłownika lub silnika hydraulicznego – w zależności od tego, w jakim stopniu ograniczają światło przewodu. Zawory ciśnieniowe gwarantują możliwość wpływania na ciśnienie przepływającego czynnika. W zależności od budowy mogą utrzymywać je na stałym poziomie przed lub za zaworem, a także dbać o zachowanie określonej różnicy między tymi wartościami. Bardzo często zawory ciśnieniowe zabezpieczają przed nadmiernym wzrostem ciśnienia, odgrywając rolę zaworu bezpieczeństwa. Zawory zwrotne są z kolei ochroną przed powrotem czynnika hydraulicznego wskutek zmniejszenia się przepływu lub ciśnienia cieczy hydraulicznej, uniemożliwiając cofnięcie się używanego oleju. Zakłada się je na ogół przed pompami lub siłownikami, co eliminuje ryzyko np. opadnięcia unoszonego przez siłownik ramienia.

Usterki układów hydraulicznych

Prawidłowe działanie układu hydraulicznego wymaga dobrego współdziałania wszystkich jego elementów, wszelkie usterki mogą prowadzić do spadku efektywności działania, a z czasem także do poważnych uszkodzeń podzespołów. Dla utrzymania sprawności technicznej urządzeń hydrauliki siłowej niezbędne jest kontrolowanie parametrów pracy oraz szybkie diagnozowanie, w której jego części pojawiły się uszkodzenia. Większość awarii jest spowodowana zaniedbaniami serwisowymi i złym stanem czynnika hydraulicznego. Problemem będzie na ogół zmiana jego składu np. związana z gromadzeniem się wilgoci – jest to o tyle ważne, że w układach hydraulicznych zastosowana ciecz pełni jednocześnie funkcję smaru, tego rodzaju zdarzenia powodują więc szybki wzrost tarcia we wszystkich mechanizmach ruchomych od siłowników przez rozdzielacze aż po zawory regulujące ciśnienie. Nie można też zapominać, że może to prowadzić do korozji elementów.

Częstą przyczyną problemów jest gromadzenie się w czynniku hydraulicznych zanieczyszczeń w postaci opiłków metalu lub fragmentów uszczelnień. W przypadku, gdy w urządzeniu są stosowane szybkozłączki do podłączania oprzyrządowania zewnętrznego, do instalacji trafiają też nierzadko gromadzące się w nich pyły czy kurz. Zanieczyszczenia oleju hydraulicznego powodują często przytykanie filtrów, jednak mogą też prowadzić do odkładania się ciał obcych wewnątrz zaworów, blokując ich działanie, zatykając przepływ, czy prowadząc do nieprawidłowego działania np. przez ograniczanie ruchu sprężyny albo elementu zamykającego.

Poważne konsekwencje powoduje zużycie mechaniczne elementów, które prowadzi do rozszczelnienia układu i spadku ciśnienia. W takiej sytuacji siłowniki czy silniki mogą nie działać z pełną mocą, rozdzielacze mogą nie przekazywać pełnego strumienia do wybranego obwodu czy nie pozwalać na całkowite zamknięcie przepływu. Tego rodzaju sytuacje mogą też występować w przypadku innych zaworów, gdzie wskutek nadmiernego wyeksploatowania pojawiać mogą się problemy z utrzymaniem odpowiednich parametrów pracy. Częstym powodem kłopotów jest znaczne przeciążenie układu np. wskutek niezadziałania zaworów bezpieczeństwa. Wśród kłopotów z zaworami zdarzają się także uszkodzenia uszczelnień, wytarcie korpusu lub części ruchomych, a nawet pękanie sprężyn czy rdzewienie poszczególnych elementów. W przypadku urządzeń sterujących zawodzić mogą także układy nadzorujące ich pracę –pneumatyczne, elektromagnetyczne czy elektroniczne.

Diagnostyka i naprawa zaworów hydraulicznych

Usterki układów hydraulicznych mogą objawiać się na różne sposoby. Najłatwiejszym do zaobserwowania jest spadek efektywności działania urządzenia – ograniczenie mocy, wydłużenie czasu wykonania poszczególnych zadań, ale także pojawiające się drgania lub nadmierne rozgrzewania się różnych elementów. Symptomem problemów może być częste uruchamianie się zaworu bezpieczeństwa. Zwiastunem problemów ze stanem technicznym układu może być również gwałtowne i skokowe działanie urządzenia, związane np. z uszkodzeniem czy zabrudzeniem rozdzielacza lub innych zaworów sterujących.

Usterki układu hydraulicznego można potwierdzić, sprawdzając oznaki zaburzeń przepływu czynnika roboczego – spadek ciśnienia czy widoczne wycieki. Ostateczna weryfikacja wymaga jednak na ogół wymontowania elementu i sprawdzenia go na stanowisku kontrolnym, gdzie może zostać podłączony do pompy technologicznej, przy pomocy której da się zweryfikować stan zaworu oraz czujników pozwalających na zbadanie przepływu, a także ciśnienia. Po potwierdzeniu wadliwego działania można dokonać demontażu i w ramach koniecznej regeneracji wymienić poszczególne elementy lub jeśli będzie to możliwe poddać naprawie. W razie potrzeby istnieje możliwość uzupełnienia ubytków korpusu, a także dorobienia popsutych współpracujących ze sobą części np. suwaka i tulei, czy gniazda i grzybka.

Po naprawie uszkodzonych elementów zawory są ponownie montowane, po czym sprawdzane po raz kolejny i w razie potrzeby kalibrowane, tam by mogły osiągać założone parametry pracy. Kontrola obejmuje także pracę pod obciążeniem w celu zweryfikowania, czy nie dochodzi do wycieków. Dbanie o odpowiednie ustawienie zakresu zadziałania jest szczególnie istotne w przypadku zaworów bezpieczeństwa i zaworów redukcyjnych.